Last week, I had a field trip into a factory related to Toyota Motors, and let me tell you, it was nothing short of eye-opening. As I passed through the gates of one of the most significant automobile manufacturing companies, my curiosity also inflated. When I stepped into the factory, I felt that I was inside the core of a beehive; the activity was overwhelming. The assembly lines were orchestrated like a ballet of robots and humans in symphony, putting cars together at a fantastic speed and pinpoint accuracy. It was truly unique to see everything in place where all minor parts had their place, and every move was timed just perfectly.

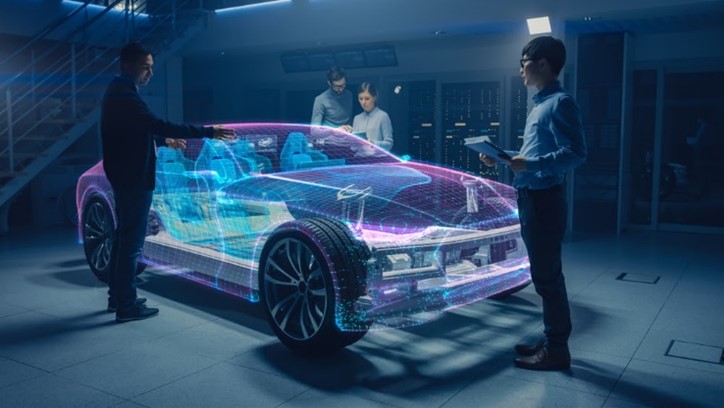

One of the most excellent parts was seeing Toyota’s robots in action. These were, by no means, just machines; these were the wizards of the factory floor, restlessly moving around, adding to the sped-up process of making cars, and yet maintaining the tip-top quality standards of Toyota in every part. And it wasn’t just about the robots. This was this whole system keeping track and controlling things in real-time, making sure every bit of the process was as efficient as can be, right down to saving just enough inventory on hand and making sure every car part was perfect.

This is where Toyota’s flair for “lean manufacturing” really shone through. The way they do it—low inventory, continuous improvement, and respect for everybody and everything along the way—makes their factories stand out. And yes, automation plays a huge part in this, helping keep everything ticking along smoothly and systematically. Sustainability is another big deal at Toyota. It’s not just talk; you can see it in action everywhere. They’ve got water recycling systems, not just for cooling machines, but for growing veggies in the factory! Plus, all their machines are designed to sip power instead of guzzling it, showing Toyota’s commitment to doing right by the planet.

But what struck me was how Toyota treats its people. Watching all of them working together, with machines helping rather than replacing human workers, was pretty motivating. They do not see each employee as just a worker but as an integral part required to improve the company and grow. The teamwork was something else—like a well-oiled machine, yet there was a human touch.

Visiting the Toyota factory was more than just an educational trip; it was a revealing glimpse into the inner workings of the automotive industry and the broader landscape of Japanese manufacturing. This process isn’t static; it’s driven by ongoing advancements and is deeply rooted in the Japanese culture, which values efficiency, quality, and meticulous attention to detail. Every time I have the chance to explore this culture, I’m struck by its remarkable depth and excellence.

(担当:Aishah Satouf)

日本企業の自動組立作業は、どの程度広範囲にわたって強固で組織化されているのだろう?

先週、トヨタ自動車関連の工場を見学したのですが、本当に目を見張る体験でした。

もっとも重要な自動車製造会社の 1 つであるこの会社の門をくぐったとき、好奇心も膨らみました。工場に足を踏み入れると、まるで蜂の巣の中心にいるような気分になりました。その活気は圧倒的でした。

組み立てラインは、ロボットと人間の交響曲のようなバレエのように編成されており、驚くべきスピードとピンポイントの正確さで自動車を組み立てていました。すべての部品が所定の位置にあり、すべての動きが完璧なタイミングで行われているのを見るのは、本当にユニークな体験でした。

もっとも素晴らしかったのは、トヨタのロボットが実際に動いているのを見たことです。これらは決して単なる機械ではなく、工場現場の魔法使いであり、休むことなく動き回り、自動車製造のスピードアップに貢献しながら、すべての部分でトヨタの最高の品質基準を維持していました。

そして、それはロボットだけの問題ではありませんでした。このシステム全体がリアルタイムで物事を把握しているのです。プロセスの効率を最大限に引き出すために、必要な在庫を最低限に抑え、すべての車の部品が完璧であることを確認していました。

ここでトヨタの「リーン生産方式」の素晴らしさが際立っていました。在庫が少なく、継続的に改善し、すべての人やすべてのものを尊重するというやり方が、トヨタの工場を際立たせています。

そして、そう、自動化が大きな役割を果たしており、すべてをスムーズかつシステマティックに動かしています。サステナビリティもまた、トヨタの大きなテーマです。それはただの話ではなく、至るところで目にすることができます。彼らは水のリサイクルシステムを持っていて、それは機械を冷却するためだけでなく、工場内で野菜を育てるためにも使われています。さらに、すべての機械は電力を大量に消費するのではなく、少しずつ使うように設計されており、トヨタが地球に対する責任を果たそうとしていることを示しています。

しかし、私が特に感銘を受けたのは、トヨタが従業員をどのように扱っているかです。

機械が人間の労働者に取って代わるのではなく、助けている姿を見るのは非常に感動的でした。彼らは各従業員を単なる労働者としてではなく、会社を改善し成長させるために必要な重要な部分として見ています。チームワークはまるでよく整備された機械のようでしたが、どこか人間味を感じさせるものでした。

トヨタの工場見学は、単なる教育的な旅行以上のものでした。それは自動車業界の内側と、日本の製造業の広がりを垣間見る貴重な体験でした。このプロセスは静的なものではなく、継続的な進歩によって推進され、効率、品質、細部への細心の注意を重視する日本文化に深く根ざしています。この文化を探索する機会があるたびに、その驚くべき奥深さと卓越性に驚かされます。